Hanover, Germany

Sie sind hier

Laserreinigung sorgt für qualitativ hochwertige Schweißnähte in der Batterieproduktion

Die Leistung einer Batterie ist nur so gut wie die Verbindung zwischen der Zelle und dem Tab. Es werden verschiedene Schweißtechniken verwendet, aber in allen Fällen hängt die Qualität der Verbindung direkt mit der Sauberkeit der Teile zusammen. Oberflächenverunreinigungen wie organische Verbindungen, Fette, Öle, Korrosionsschutzmittel und andere Verbindungen, die typischerweise bei der Herstellung verwendet werden, können zu schlechter Verschmelzung, Rissen und Porosität in den Verbindungen führen.

Bei Erwärmung wandeln sich z. B. organische Verbindungen in Gase um und dehnen sich im Volumen aus. Der Druck baut sich auf und sprengt das geschmolzene Metall beim Schweißen weg. Der daraus resultierende Metallauswurf und Löcher können zu Kurzschlüssen, schwächeren Verbindungen und undichten Batterien führen.

Die Lösung? Reinigen Sie die Oberflächen vor dem Schweißen! Durch die Entfernung von organischen und anorganischen Verunreinigungen auf den zu schweißenden Oberflächen kann das Risiko eines Verbindungsausfalls deutlich reduziert werden.

Laser-Reinigung

Es gibt drei Hauptmethoden, um Batterien vor dem Schweißen zu reinigen: Plasmareinigung, Medienstrahlen und Laserreinigung. Bei der Plasmareinigung werden Verunreinigungen und Verschmutzungen durch ein energiereiches Plasma oder ein dielektrisch behindertes Entladungsplasma (DBD) entfernt, das durch die Hochfrequenz-Ionisation von gasförmigen Spezies erzeugt wird. Während plasmabasierte Methoden große Bereiche gleichzeitig reinigen können, ist es schwierig, das System so einzustellen, dass die Reinigung effektiv ist. Außerdem werden bei dieser Methode die Verunreinigungen nicht immer so weit entfernt, wie es für nachfolgende Fügeprozesse erforderlich ist.

Beim Strahlen werden Strahlmittel verwendet, um Verunreinigungen von der Oberfläche eines Teils abzutragen. Dies ist zwar effektiv, kann aber zu Mikrodellen führen, die sowohl die Schweißnahtfestigkeit als auch das Aussehen des Endprodukts beeinträchtigen können. Das Strahlmittel kann gefrorenes CO2 sein, das auch als "Trockeneis" bekannt ist, oder ein festes Material. Ein festes Material kann die Oberflächen verschmutzen und verschleißt, was zu einer Abnahme der Reinigungseffizienz über die Lebensdauer des Reinigungsmediums führt. Darüber hinaus entstehen Kosten für den Austausch des Strahlmittels und für die umweltgerechte Entsorgung des verschmutzten Reinigungsmediums. Schließlich müssen nach dem Strahlen mit einem festen Material die Reinigungsmedien aus den Batterien entfernt werden, was zu einer zweiten Reinigungsrunde und zu Rückständen führt.

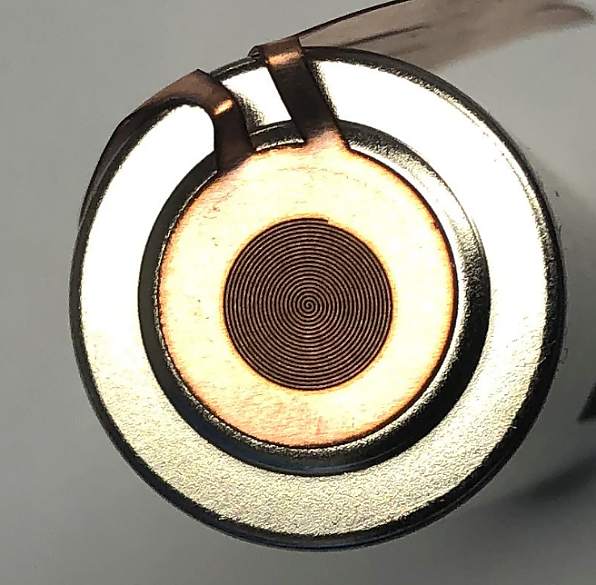

Die Laserreinigung reinigt ebenfalls effektiv, hinterlässt aber im Gegensatz zum Strahlen keine Spuren am fertigen Produkt. Sie erfordert keine komplexe Anlage, wie bei der Plasmareinigung. Die Fähigkeit, Oberflächen zuverlässig zu reinigen, ohne sie zu beschädigen oder gar zu berühren, bedeutet, dass sich die Laserreinigung hervorragend für die Herstellung hochwertiger Batterien eignet. Bei der Laserreinigung wird ein Laser auf das Substrat fokussiert, um Material zu entfernen, das die Oberfläche verunreinigt. Die Menge des entfernten Materials hängt von der Intensität, der Pulsbreite und der Wellenlänge des Lasers sowie vom Material selbst ab. Der Laserstrahl wird von den Verunreinigungen absorbiert und deren chemische Bindungen werden aufgebrochen. Es kann entweder ein gepulster Nanosekundenlaser (Faserlaser) oder ein Dauerstrichlaser verwendet werden, wobei ersterer aufgrund seiner höheren Intensität häufiger eingesetzt wird. Die Laserreinigung ist schnell, sicher, zuverlässig, stabil, umweltfreundlich und kostengünstig.

- Schnell: Die Laserreinigung entfernt Oberflächenverunreinigungen schnell und sauber, was die Notwendigkeit einer nachgeschalteten Nachbearbeitung reduziert.

- Sicher: Bei der Laserreinigung entsteht nur eine geringe Menge an Staubmaterial, das von Absauganlagen problemlos gehandhabt werden kann.

- Kostengünstig: Die Gesamtbetriebskosten eines Lasers sind deutlich geringer als bei anderen Reinigungsoptionen. Darüber hinaus können sich Laserablationssysteme aufgrund ihrer Schnelligkeit und Sicherheit oft schon innerhalb eines Jahres amortisieren!

Die Industrie geht zur Laserreinigung von Batterieanschlüssen vor dem Fügen über, um die Qualität zu verbessern und die Kosten auf schnelle, sichere und kostengünstige Weise zu senken

Upcoming events

Maßgeschneiderte Lösungen

Senden Sie uns Ihr Muster und wir werden eine Lösung erstellen.